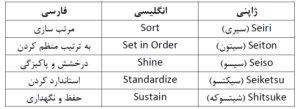

5S، نظام آراستگی محیط کار

5S، نظام آراستگی محیط کار، سیستمیبرای سازماندهی محیط کار است تا کار را بتوان به طور موثر و ایمن انجام داد. این سیستم بر قرار دادن همه چیز در جایی که متعلق به آن است و تمیز نگه داشتن محل کار تمرکز دارد. این امر باعث میشود افراد بدون اتلاف وقت یا خطر آسیب، کار خود را آسانتر انجام دهند. از 5S به عنوان “خانهداری صنعتی” نیز یاد میشود. هر S نشان دهنده بخشی از یک فرآیند پنج مرحلهای است که میتواند عملکرد کلی یک کسب و کار را بهبود بخشد. رعایت این اصول برای همهی افراد سازمان، از جمله رهبران، ضروری است.

ریشههای شکلگیری 5S:

5S، نظام آراستگی محیط کار، به عنوان بخشی از سیستم تولید تویوتا (TPS) در ژاپن و در اوایل و اواسط قرن بیستم آغاز شد. از این سیستم به عنوان بخشی از تولید ناب یاد میشود و هدف آن افزایش ارزش محصولات یا خدمات برای مشتریان است. تولید ناب شامل استفاده از ابزار زیادی مانند 5S (نظام آراستگی محیط کار و نظم شخصی)، کایزن (بهبود مستمر)، کانبان (نشان دادن وضعیت انجام کارها)، جیدوکا (سیستم توقف خودکار و رفع عیوب)، هیجونکا (هم سطحی تولید با تقاضا) و پوکایوکه (استاندارد سازی تولید و تضمین کیفیت) است.

5S به عنوان بخش اساسی سیستم تولید در نظر گرفته میشود، زیرا تا زمانی که محل کار در وضعیت تمیز و سازمان یافته قرار نگیرد، دستیابی به نتایج خوب به طور مداوم دشوار است. یک فضای نامرتب و به هم ریخته میتواند منجر به اشتباهات، کاهش سرعت تولید و حتی حوادث شود که همه اینها باعث وقفه در عملیات میشود. تولید ناب، با حذف و کاهش موارد زیر از طریق اجرای اصول 5S ایجاد میشود:

- عیوب

- زمان انتظار

- حرکت اضافی

- موجودی اضافی

- تولید بیش از حد

- پردازش اضافی

- حمل و نقل غیر ضروری

- امکانات استفاده نشده

استفاده از اصول سیستم 5S در طول زمان، باعث ایجاد مزایای زیر در سازمان میشود:

- کاهش هزینهها

- کیفیت بالاتر

- بهرهوری بیشتر

- رضایت بیشتر کارکنان

- محیط کار ایمنتر

در ادامه به توضیح مختصر در رابطه با هر قسمت در 5S، نظام آراستگی محیط کار میپردازیم:

-

مرتب سازی (Sort)

مرحله اول 5S، مرتب سازی، شامل بررسی تمام ابزار، مواد، تجهیزات و غیره در یک محیط کاری است تا مشخص شود چه چیزی باید وجود داشته باشد و چه چیزی میتواند حذف شود. برخی از سوالاتی که در این مرحله باید پرسید عبارتند از:

- هدف از این آیتم چیست؟

- آخرین بار چه زمانی از این کالا استفاده شده است؟

- چند بار استفاده میشود؟

- چه کسی از آن استفاده میکند؟

- آیا لازم است اینجا باشد؟

در رابطه با موارد غیر ضروری یکی از موارد زیر در نظر انجام میشود:

- انتقال به بخشهای دیگر

- بازیافت / دور انداختن / فروش اقلام

- قرار دادن اقلام در انبار

-

به ترتیب منظم کردن (Set in Order)

چگونگی چیدمان و سازماندهی یک محیط میتواند زمان انتظار، حرکت و حمل و نقل غیر ضروری را افزایش یا کاهش دهد. هنگامیکه بینظمیاولیه در مرحله قبل از بین رفت، راحتتر میتوان موارد را ترتیب بندی کرد. در طول این مرحله، همه باید تعیین کنند که چه ترتیبی منطقیتر است. موارد زیر را در چیدمان باید در نظر گرفت:

- کدام افراد (یا ایستگاههای کاری) از کدام آیتمها استفاده میکنند؟

- چه زمانی از اقلام استفاده میشود؟

- کدام اقلام بیشتر مورد استفاده قرار میگیرند؟

- آیا اقلام باید بر اساس نوع، گروه بندی شوند؟

- قرار دادن اقلام در کجا منطقیتر است؟

- آیا برخی از قرارگیریها باعث کاهش حرکت غیر ضروری میشود؟

- آیا ظروف ذخیره سازی بیشتری برای مرتب نگه داشتن ابزار و وسایل لازم است؟

-

درخشش و پاکیزگی (Shine)

این مرحله بر تمیز کردن محل کار متمرکز است که به معنی جارو کردن، پاک کردن، گردگیری، کنار گذاشتن ابزار و مواد است و علاوه بر تمیز کردن اولیه، شامل انجام تعمیر و نگهداری منظم تجهیزات و ماشین آلات نیز میشود. برنامه ریزی برای تعمیر و نگهداری از قبل به این معنی است که کسب و کارها میتوانند مشکلات را پیدا کنند و از خرابی جلوگیری کنند و باعث کاهش اتلاف زمان شوند. تمیز کردن محل کار ممکن است هیجان انگیز به نظر نرسد، اما مهم است و نباید فقط به کارکنان سرایداری سپرده شود. در 5S، همه مسئولیت تمیز کردن فضای کاری خود را، به طور ایدهآل روزانه، بر عهده میگیرند. انجام این کار باعث میشود افراد مالکیت فضا را در دست بگیرند، که در دراز مدت به این معنی است که بیشتر روی کار خود و شرکت سرمایه گذاری میکنند.

-

استاندارد کردن (Standardize)

پس از تکمیل سه مرحله اول 5S، همه چیز باید بسیار خوب به نظر برسد. همه چیزهای اضافی از بین رفتهاند، همه چیز سازماندهی شده است، فضاها تمیز شدهاند، و تجهیزات در وضعیت خوبی کار میکنند. استانداردسازی همه مواردی که به تازگی اتفاق افتاده است را سیستماتیک میکند و تلاشهای انجام شده را به عادت تبدیل میکند. وظایف منظمیرا اختصاص میدهد، برنامه زمانی ایجاد میکند تا این فعالیتها به روال تبدیل شوند. در واقع رویههای عملیاتی استاندارد را برای 5S ایجاد میکند تا نظم و ترتیب از بین نرود. بسته به فضای کاری، یک چک لیست روزانه 5S یا یک نمودار ممکن است برای این کار مفید باشد. در ابتدا، افراد احتمالاً به یادآوری در مورد رعایت اصول 5S نیاز داشته باشند، اما با گذشت زمان، کارها به عادت تبدیل میشوند.

-

حفظ و نگهداری (Sustain)

هنگامیکه رویههای استاندارد برای 5S برقرار شد، کسب و کارها باید کار مداوم رویههای آن را حفظ نموده و در صورت لزوم بهروزرسانی نمایند. حفظ و نگهداری از اصول 5S برای تبدیل آن به یک برنامه بلند مدت است، نه فقط یک رویداد یا پروژه کوتاه مدت. در حالت ایده آل، 5S بخشی از فرهنگ یک سازمان میشود و زمانی که 5S در طول زمان پایدار بماند، آن زمان است که کسب وکارها متوجه نتایج مثبت و مستمر آن خواهند شد.

S ششم، ایمنی

برخی از شرکتها تمایل دارند S ششم (ایمنی – safety) را در برنامه 5S، نظام آراستگی محیط کار، خود بگنجانند. این سیستم را 6S میگوییم. مرحله ایمنی شامل انجام اموری برای از بین بردن خطرات احتمالی در فرآیندها انجام میشود. برخی از افراد ایمنی را نتیجه اجرای مناسب پنج S دیگر میدانند و در نتیجه میگویند S ششم ضروری نیست. آنها فکر میکنند اگر فضای کاری به درستی سازماندهی و مرتب شود و از نشانههای ایمنی بصری مفیدی استفاده شود، یک مرحله ایمنی جداگانه غیر ضروری است.

ارتباطات بصری در 5S

استفاده از ابزار ارتباط بصری مانند برچسبها، علامتگذاری کف، نشانههای کابینت و قفسه، و تابلوها میتوانند مسیریابی فضاها را سادهتر کنند. به علاوه، این ابزار میتوانند به سازماندهی فضای کاری کمک کنند. محل کاری که از مدیریت بصری به این روش استفاده میکند، اغلب به عنوان محل کار بصری شناخته میشود.

ثبت ديدگاه